- A 3M-ről és a bevonatos csiszolóanyagokról

- A lehetséges kiváltó okok azonosítása

- A végső gyökér okok validálása

- Immateriális és tárgyi eredmények

A minőségi forradalom csökkenti a hibákat

Hét évvel ezelőtt a 3M csiszolóanyag-üzletágának vezetői látták, hogy a vevői panaszok száma növekszik, és a szalaghibák a nem… 1. oka. A szervezet értékesítési képviselői idejük 40 százalékát a panaszok kezelésével töltötték az értékesítési tevékenység helyett.

Az ügyfelek szenvedtek, a szervezet pedig eladásokat veszített, ami korlátozta az üzleti növekedést és a pénzügyi célkitűzéseket. Ahogy az egyik alelnök kijelentette, eljött az ideje egy minőségi forradalomnak.

A 3M-ről és a bevonatos csiszolóanyagokról

A 3M, amely eredetileg Minnesota Mining and Manufacturing Company néven volt ismert, egy 1902-ben alapított globális tudományos és technológiai vállalat, amelynek egyetlen technológiája a csiszolóanyagok, gyakran csiszolópapír. Azóta a szervezet 25 milliárd dolláros diverzifikált technológiai óriássá nőtte ki magát, amely hat piacra összpontosító üzletágban szolgálja ki ügyfeleit.

A csiszolóanyagok üzletág az ipari és szállítási üzletág része, és olyan innovatív termékeket kínál, mint a szalagok, ragasztók, bevonatok és csiszolóanyagok az ipari és szállítási ügyfelek számára. A szervezet bevonatos csiszolóanyagai számos átalakított formában, például hordozható szalagok, hátsó állványszalagok, használati lapok, patronos tekercsek, használati üzemi tekercsek és egyéb.

A minőségi forradalom színpadra állítása

Ahogy a 3M csiszolóanyag-termékeinek vásárlói visszajelzést – gyakran panaszt – adtak az értékesítési, ügyfélszolgálati és minőségügyi csapatoknak, nyilvánvalóvá vált, hogy jelentős minőségjavításra van szükség. Amikor az ipari és szállítási egység ügyvezető alelnöke kijelentette, hogy minőségi forradalomra van szükség, megjegyezte: ” A növekedési céljaink eléréséhez a minőség terén lépésről lépésre történő javulásra van szükségünk.”.

A stratégiai célokat minden részlegre, gyárra és termékcsaládra kiterjesztették, éves célokkal. Nem sokkal később a csiszolóanyagokkal foglalkozó részleg a következő célokat határozta meg:

- Az egymillió darabonkénti hibák (DPPM) évi 25 százalékkal történő csökkentése.

- A panaszok teljes megoldási idejének évi 15 százalékos csökkentése.

Konkrétan az üzletág egy fejlesztési projektet kezdeményezett, amelynek célja a DPPM-szám 12 000-ről 500-ra csökkentése volt. A projekt célja az volt, hogy értéket teremtsen azáltal, hogy robusztusabb termékeket biztosít, amelyek jobban és hosszabb ideig működnek az ügyfelek termelékenységének növelése érdekében. Ez egybeesik a 3M vállalati céljával: Növekedés az ügyfelek sikerén keresztül azáltal, hogy értéket teremtünk ügyfeleink számára.

A csoport tagjai úgy becsülték, hogy ha a projekt sikeres lesz, az övfejlesztés pozitív hatást gyakorol majd számos célkitűzésre, így például a következőkre:

- Robusztusabb termékek.

- Csökkentett hibák.

- Jobb folyamatok és termékismeret.

- Fokozott folyamatképesség.

Töltse le e-könyvünket

Töltse le ingyenes e-könyvünket, hogy megtudja, hogyan tudja a GQ Interim szakértői vezetői megoldásokkal átalakítani vállalkozását!

Kétirányú megközelítés a minőségfejlesztés érdekében

Amikor a helyzetelemzés megerősítette, hogy a szíj- és kötéspanaszok voltak a no. 1. minőségi panasz az ipari csiszolóanyagok esetében, a csapat kétirányú megközelítést dolgozott ki a javulás irányítására:

- A 3M vezető ügyfeleinek igényei alapján azonnal cselekedjen a Top-200 programon keresztül.

- Hosszú távú folyamatos javulás a Lean Six Sigma segítségével.

A lehetséges kiváltó okok azonosítása

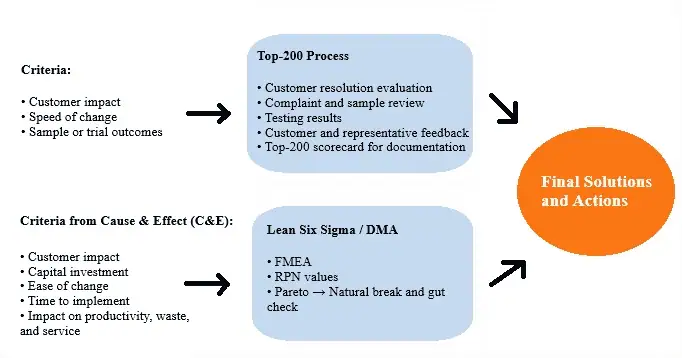

Az övpanaszok kiváltó okainak meghatározásához a javítócsoport folyamattérképeket, ok-okozati diagramokat, Pareto-diagramokat és más minőségügyi eszközöket használt. A Top-200 folyamathoz a csapat alapvető grafikonokat, adatelemzést és más kommunikációs eszközöket használt az ügyfelektől származó információk összegyűjtéséhez.

Ezután a Lean Six Sigma megközelítést kezdték el alkalmazni, és a krónikusabb problémákat a strukturált DMAIC-modell (define, measure, analyze, improve, control) segítségével támadták, hogy azonosítsák a 3M termékeinek és folyamatainak eltéréseit okozó lehetséges tényezőket. Mind a Top-200 folyamat, mind a Lean Six Sigma megközelítés esetében a gyökeres okok azonosítására használt eszközökről további részleteket a táblázat tartalmaz.

| Módszer | Folyamat | Szerszám | Ki | Lehetséges kiváltó okok |

|---|---|---|---|---|

| Top-200 | Top-200 ügyfél meghatározása | Pareto az értékesítés alapján | Értékesítési menedzsment | Az eljárások hiánya |

| Top-200 | A panaszok napi felülvizsgálata és az eredménytábla frissítése | CFR adatbázis, Excel | Gyártási minőség | Hiányos utasítások |

| Top-200 | Elemezni és kommunikálni az értékesítéssel | Termék laboratóriumi tesztelés, ügyféllátogatás, e-mail és telefon | Minőségi koordinátorok | Teljesítményt nem előrejelző tesztek, Termék felhasználási/alkalmazási módok |

| Lean Six Sigma | Definiálja a címet | Projekt charta, érdekeltek elemzése | Termékmenedzser, Master Black Belt | Berendezési képesség |

| Lean Six Sigma | Mérés | Folyamattérkép, ok-okozati összefüggések, mérőeszköz R&R, grafikonkészítés | Fekete öv, Zöld öv, projektcsapat | Folyamatmérés |

| Lean Six Sigma | Elemezze | FMEA, RPN, Pareto-diagram, Folyamatképesség, Vezérlési diagramok | A projektcsapat | Vizsgálati módszer fejlesztése |

Az adatok és az adatelemzés kulcsfontosságú volt mind a Top-200, mind a Lean Six Sigma fejlesztési folyamatokban, hogy segítsen meghatározni a kiváltó okokat és az összefüggéseket.

Először is, a Top-200-zal a panaszokkal és az övtesztekkel kapcsolatos információkat „szeletelték és kockára vágták”, hogy támogassák az elemzést és a kulcsfontosságú ügyfelekkel folytatott beszélgetéseket az övtermékekkel kapcsolatban tapasztalt problémákról. A 3M egy kiterjedt adatgyűjtési rendszert is létrehozott a nyersanyagokról, a folyamatinformációkról, a késztermék teszteléséről és a hulladékról szóló adatok összegyűjtésére. Mind a belső, mind a külső érdekelt felek értékes hozzájárulást nyújtottak, mivel az értékesítés, a műszaki szolgálat képviselői és a végfelhasználók problémákkal kapcsolatos információkat és mintákat szolgáltattak.

A csapat tagjai például találkoztak egy Top-200 ügyféllel, hogy kitöltsenek egy ok-okozati mátrixot, amely a szíjak élettartamára és a szíjak meghibásodásának okaira összpontosított. Az ügyfelek bevonása az ilyen típusú partneri tevékenységbe erőteljes üzleti eszköznek bizonyult a szervezet számára; ezt követően más üzleti egységek is átvették ezt a megközelítést. A Top-200 folyamat végső gyökeres okainak és a javítási útvonal kiválasztása vizsgálati megközelítést követett.

A csapat az 5 miértet, az érdekelt felekkel folytatott párbeszédet, a konszenzust és a dokumentációt alkalmazta. Másrészt a Lean Six Sigma útját statisztikai szoftverek irányították trenddiagramok készítésére, adathalmazok összehasonlítására és képességértékek kiszámítására.

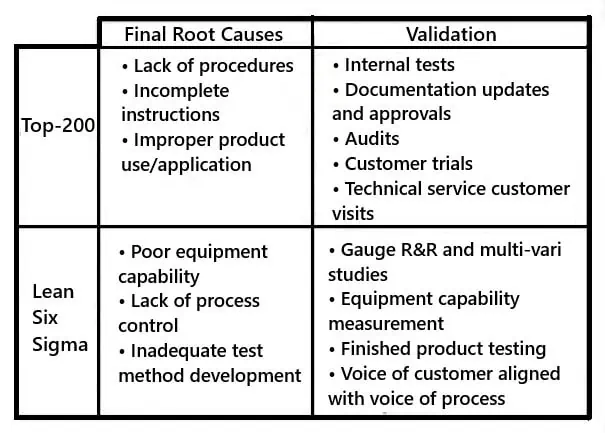

A végső gyökér okok validálása

A végleges kiváltó okok birtokában a csapat az alábbi képen látható módon validálta az egyes okokat.

A Top-200 programban a végső okok az utasítások, a kezelési eljárások és az alkalmazási beállítások körül összpontosultak. Ezeket belső teszteléssel, ellenőrzésekkel, ügyfélkísérletekkel és ügyfélszolgálati látogatásokkal validálták. A Lean Six Sigma folyamat során a végső kiváltó okok a berendezések képességére, a folyamatszabályozásra és a nem megfelelő tesztelésre összpontosítottak.

A mérőműszerek ismételhetőségi és reprodukálhatósági (R&R) vizsgálatai, a berendezések felügyeleti vizsgálatai és a késztermék vizsgálata hasznosak voltak a feltételezett okok validálásához.

Megoldások kidolgozása

Ezután a csapat a lehetséges megoldásokra összpontosított a Top-200 folyamatában, brainstorming tevékenységekkel, kísérletezéssel és mintateszteléssel.

A lehetséges megoldásokat némileg intuitív módon, a tapasztalatok, a gyorsaság és a megvalósítás költségei alapján alakították ki. Az adatelemzés a problémás minták tesztelése után került a képbe, lehetővé téve a csapat számára, hogy összehasonlítsa azokat a korábbi információkkal. A Lean Six Sigma-folyamatban a csapat a folyamatok feltérképezését, az ok-okozati diagramokat és a hibamód – és meghibásodási mód és hatáselemzés (FMEA) a szíjjal kapcsolatos problémák lehetséges megoldásainak kidolgozásához.

A csapat tagjai a DMAIC-ciklus első három fázisa után az FMEA eszközt használták a lehetséges megoldások pontszámának vagy kockázati értékének megállapítására – a legmagasabb pontszámot elérők kapták a legmagasabb prioritást. A kockázati értékeket a hiba súlyossága, előfordulása és a folyamat vagy termékváltozó hibájának vagy eltérésének észlelése alapján számították ki. A végső megoldások kiválasztásának kritériumai hasonlóak voltak a Top-200 és a Lean Six Sigma megközelítések esetében, és magukban foglalták a kísérleti eredményeket, a várható ügyfélhatást, a változás gyorsaságát és egyszerűségét, valamint a megvalósítási költségeket. Amint a képen látható, a Top-200 esetében a csapat a végső megoldásokat egy ügyfélmegoldási értékelés elvégzésével választotta ki, amely magában foglalta a panaszok, minták, teszteredmények és ügyfél-visszajelzések áttekintését.

Ezeket egy Top-200-as értékelőlapon dokumentálták. A Lean Six Sigma projektek esetében az FMEA kockázati számokat rangsorolták és Pareto-grafikonokba vitték. A csapat egy régimódi „zsigeri ellenőrzést” is alkalmazott, amikor a tagok áttekintették az FMEA alacsonyabb pontszámú változóit és hibamódjait, hogy megbizonyosodjanak arról, hogy nem hagytak figyelmen kívül érdemi megoldásokat.

Megoldások validálása

A Top-200 folyamat során a leggyakoribb megoldások a termék specifikációjának módosítását jelentették, például új kötőszalagot vagy kötés-előkészítési feltételt.

Ezeket a megoldásokat házon belül validálták mintagyártással és belső termékteszteléssel. Külsőleg a megoldásokat az ügyfelekkel való kapcsolattartással ellenőrizték, miután a próbarendeléseket elküldték. A másik oldalon a Lean Six Sigma közös megoldásai a technológiai berendezések módosítására összpontosítottak. A csapat ezeket a berendezésmódosításokat belsőleg hipotézisvizsgálattal, folyamatképesség-méréssel és tervezett kísérletekkel validálta. Ezek a kísérletek válaszfelületi ábrákat és matematikai modelleket eredményeztek, amelyek segítettek a folyamatablakok és célok meghatározásában, a hibaelhárítás támogatásában, és képzési médiumokat biztosítottak a csapat számára.

Az ellenállás leküzdése

Mint minden folyamatváltoztatásnál, a csapat itt is ellenállásba ütközött. A Top-200 folyamatváltozások bevezetésével párhuzamosan a belső ellenállás is felszínre tört az operátoroktól megkövetelt napi többletmunkával szemben. Ennek az ellenállásnak a leküzdése érdekében a csapat összegyűjtötte az érdekelt felek véleményét arról, hogyan lehetne javítani a Top-200 szórólapot, egy élénksárga megrendelőlapot, amely az anyaggal együtt utazik állomásról állomásra. Miután a megrendelőlapokat módosították, és megosztották az ügyfelek sikertörténeteit, a csapat gyorsan elkötelezettséget és vásárlási kedvet szerzett.

A hibák csökkentése az értékesítés növekedéséhez vezet

A végleges megoldások megvalósítása előtt számos módosításra volt szükség. A Top 200 esetében például változtatásokat kellett végrehajtani a termékeken és a szabványokon, a speciális kezelési eljárásokon, például az új kötőszalag használatán, valamint a kezelők képzésén. A Lean Six Sigma oldalán a tipikus változtatások közé tartoztak a berendezések korszerűsítése, valamint a folyamatok, a termékek és a dokumentáció frissítése. Ez a csapatprojekt számos pozitív szellemi és kézzelfogható eredményt hozott létre, amelyeket az alábbi táblázat mutat be. A Top-200 és a Lean Six Sigma erőfeszítések egyik legfontosabb eredménye azt mutatja, hogy a 3M hét év alatt 12 000-ről mindössze 475-re csökkentette a DPPM-jét.

Nem meglepő módon az ügyfélpanaszok 90 százalékkal csökkentek a megfelelő időszakban, és a vállalkozás az ügyfelek elégedettségének, hűségének és a csiszolóanyagok értékesítésének 54 százalékos növekedését érte el. Azzal, hogy a szalaghibákat ilyen alacsony szintre szorította, a csapatprojekt támogatta a minőségi forradalmat, mivel teljesítette a hibák csökkentésére, a rossz minőség költségére és a panaszok megválaszolási idejére vonatkozó célokat.

Érdekelt felek

Kézzelfogható előnyök

Immateriális előnyök

Külső

- Csökkentett hulladék

- Fokozott termelékenység

- Kevesebb „vészhelyzet”

- Ügyfélérték

- Javított kapcsolatok

- Javult morál

Belső - Ügyfél

elégedettség

- Továbbfejlesztett DPPM

- Termék- és folyamatismeret

- A minőség szempontjából kritikus (CTQ) képességek

- Változó kölcsönhatások

- Ügyfélhűség

- Ügyfélérték

- Márkaérték

Belső - Pénzügyi

- Fokozott növekedés

- Csökkentett hulladék

- Javított termelékenység

- Kevesebb vészhelyzet

- Javított kapcsolatok

- Továbbfejlesztett 3M kép

- Javult morál

Az eredmények fenntartása

A 3M a folyamatváltozásokat ISO 9001-es eljárásai révén tartja fenn, amelyek auditokat, dokumentációt, minőségi mérőszámokat, korrekciós intézkedéseket és vezetői felülvizsgálatokat írnak elő. A csapat mind a Top-200, mind a Lean Six Sigma projektekhez kiterjedt ellenőrzési terveket dolgozott ki. Ezek a tervek, valamint a dokumentáció, az auditok és a gyakori képzések a 3M minőségjavulását az idők során is fenntartják.

Számos minőségi és üzleti mérőszámot az üzem műszerfalain keresztül térképeznek fel és követnek nyomon az esetlegesen figyelmet érdemlő statisztikai elmozdulások tekintetében. Ezenkívül külső és belső visszajelzési adatokat gyűjtenek elégedettségi és lojalitási felméréseken keresztül, és nyomon követik, hogy a változások meghozzák a várt eredményeket, és továbbra is összhangban vannak-e a szervezet céljaival és stratégiáival.

A csapattagok arról számoltak be, hogy a Top-200 folyamat ma már életforma a 3M-nél. A szervezet minden kritikus ügyfelet nyomon követ a próbagyártási megrendelés és a műszaki ügyfélszolgálat látogatásával, hogy megbizonyosodjon arról, hogy a 3M termékei megfelelnek az ügyfél követelményeinek. A projekt másik előnye a termék- és folyamatmegértés (PPU) javulása volt. A PPU a szervezet átfogó minőségjavítási módszertana, amely a vevői adatokat a teszteken, a termékleírásokon, a folyamatokon, az eljárásokon és a nyersanyagokon keresztül kapcsolja vissza.

Tanulságok

A továbbfejlesztett PPU mellett Pribyl három fontos tanulsággal is szolgál a csapatprojektből:

- Közvetlen együttműködés az ügyfelekkel, hogy megértse, hogyan használják a termékeket.

- A teljesítményt előrejelző tesztek kidolgozása.

- A döntések meghozatalához adatokat használjon, ne érzelmeket.

Következtetés

A 3M minőség iránti elkötelezettsége átalakította a csiszolóanyagokkal foglalkozó részlegét. A Lean Six Sigma és a közvetlen ügyfél-együttműködés stratégiai ötvözésével a vállalat 12 000-ről mindössze 475 darab/millió alkatrészre csökkentette a hibák számát, és 90%-kal csökkentette a panaszok számát. Ez a drámai fordulat nemcsak a belső folyamatokat és a vevői elégedettséget javította, hanem az értékesítés 54%-os növekedéséhez is vezetett. Ami ennél is fontosabb, a minőség, az innováció és az elszámoltathatóság fenntartható kultúráját segítette elő. Ma a Top-200 program és a termék-folyamatok jobb megértése beépült a 3M munkamódszerébe, ami azt bizonyítja, hogy az ügyfelek meghallgatása, az adatokon alapuló döntések alkalmazása és a csapatok felhatalmazása rendkívüli eredményeket hozhat.

Érdekli az Interim Expert?

Fedezze fel, hogy az Interim-vezetés hogyan növelheti drámaian vállalkozása hatékonyságát. Vegye fel a kapcsolatot csapatunkkal, hogy megtudja, hogyan javíthat vállalatán a GQ Interim-mel való együttműködés.

- Kezdje el néhány napon belül

- 10 000+ tanácsadói adatbázis

- Vállalkozása alapvető problémáinak megoldása

- Egyedi megoldások az Ön üzleti igényeihez

- Bizonyított eredmények mérhető hatással

Kapcsolódó cikkek

- A balanced scorecard mutatószámrendszer példája bemutatja, hogy a szervezetek hogyan mérhetnek többet, mint a pénzügyi teljesítményt. A Robert Kaplan és David Norton által kifejlesztett kiegyensúlyozott eredménykártya a pénzügyi, az ügyfélkörre, a belső folyamatokra, valamint a tanulásra és növekedésre vonatkozó célokat követi nyomon. E nézőpontok összehangolásával biztosítja, hogy a napi műveletek támogassák a hosszú távú stratégiát és a fenntartható növekedést.

- A korlátok elmélete (The Theory of Constraints, TOC) egy strukturált megközelítés a szervezeti teljesítmény javítására azáltal, hogy az egyetlen legkorlátozóbb tényezőre - a korlátra - összpontosít. Legyen szó termelési szűk keresztmetszetről, piaci keresletről vagy értékesítési konverziós hiányosságról, a TOC három alapvető kérdésre ad választ - mit kell megváltoztatni, mit kell megváltoztatni, és hogyan kell a változást előidézni -, és öt fegyelmezett lépéssel - azonosítás, kihasználás, alárendelés, felemelés és ismétlés - hajtja a folyamatos javulást.

- A szoftver minőségbiztosítása biztosítja, hogy a szoftver következetesen megfeleljen az érdekelt felek igényeinek azáltal, hogy megelőzi a hibákat és ellenőrzi, hogy a termékek megfelelnek-e a meghatározott minőségi jellemzőknek (pl. megbízhatóság, biztonság, teljesítmény). A hibakezelési gyakorlatok és az ISO/IEC 25010 szabványokon alapuló minőségi modellek, például az ISO/IEC 25010 ötvözése segít a csapatoknak a minőség tervezésében, mérésében és folyamatos javításában az egész életciklus során.

- Munkánk során nagyon gyakran találkozunk számos szimbólummal és rövidítéssel, pl. FMEA, PPAP, CC, SC stb. Amikor az első belső auditot végeztem a munkahelyemen, a CE jelölés végrehajtását is ellenőriznem kellett. Korábban utánajártam, hogy mi is ez a CE-jelölés, hogy ne legyek teljesen elveszett ezen a területen. Tehát mi ez és hogyan használják?